Содержание

Понятие и виды нормирования труда на предприятии

Нормирование труда — один из ключевых элементов управления компанией. Нормы труда определяют производственную мощность предприятия и его структурных подразделений, выступают основой для оперативного планирования, расчета численности персонала и размеров оплаты труда. Бухалков М.И. Организация и нормирование труда: Учебник / 2-е изд.; М.: ИНФРА-М, 2008. С.48.

Нормирование труда — это часть организации труда на предприятии, вид деятельности по управлению производством. Под нормированием понимают процесс установления научно-обоснованных норм затрат труда на выполнение работ. Нормирование труда многоаспектная деятельность, цель которой — определение необходимых затрат и результатов труда и соотношения между численностью персонала и количеством единиц оборудования. Научно-обоснованные нормы отражают технические и технологические возможности производства, учитывают особенности применяемых предметов труда, физиологически оправданную интенсивность труда и его нормальные условия.[4]

Основные виды норм труда:

- — Нормы времени — количество рабочего времени, необходимого на выполнение какого-либо изделия или какой-либо работы;

- — Норма выработки — количество изделий, которое необходимо выпустить за единицу времени;

- — Нормы численности — количество работников определенного профиля и квалификации, необходимое для выполнения конкретных работ за определенный период;

- — Нормы обслуживания — количество объектов (машин, механизмов, рабочих мест и т.д.), которые работник или группа работников должны обслужить в течение единицы рабочего времени;

- — Нормы управляемости — это количество подчинённых, которое должно находиться у руководителя;

Для определения составных частей, из которых складываются различные нормы труда, необходимо изучить классификацию затрат рабочего времени, в соответствии с которой все рабочее время исполнителя или группы работников подразделяются на время работы и время перерывов[2].

Комплексное обоснование норм труда с учетом взаимосвязи технических, психофизиологических и социальных факторов следует рассматривать как поиск оптимального значения нормы и определяющих ее характеристик для технологического и трудового процессов.

Существуют два основных метода разработки норм труда:

Опытно-статистический (суммарный) метод используется для разработки нормы без поэлементного анализа операций, то есть в целом на всю работу. Он основан на использовании и суммировании опыта нормировщика, и статистических данных о фактических затратах времени на аналогичную работу в прошлом. Метод оперативен и сравнительно дешев, он применяется для разработки первичных норм труда, которые не относятся к научно-обоснованным нормам[1].

Аналитический метод позволяет устанавливать научно-обоснованные нормы труда. Этому способствует поэлементное нормирование, расчленение нормируемой операции на составляющее ее элементы, выделение в процессе нормирования технических, организационных, экономических и социальных факторов. Это позволяет проектировать рациональный состав операции и наилучшее сочетание факторов и условий труда, влияющих на их продолжительность. Данный метод нормирования предполагает разработку организационно-технических мероприятий, обеспечивающих внедрение установленных норм.

В процессе нормирования труда используют следующие нормативы:

- — Нормативы режимов работы оборудования;

- — Нормативы времени;

- — Нормативы численности;

- — Типовые нормы;

Роль нормирования труда особенно важна при оценке и контроле издержек производства, в том числе, издержек на рабочую силу. Важнейшим показателем наряду с трудоемкостью является заработная плата в расчете на одну операцию[2].

Классификация затрат рабочего времени

Так как затраты рабочего времени разнообразны, их классифицируют в целях изучения и анализа. Классификация является основой для изучения фактических затрат рабочего времени, сопоставления и анализа результатов наблюдения в целях выявления резервов роста производительности труда, определения необходимых затрат времени по элементам трудового процесса и установления норм.

Под рабочим временем понимается продолжительность рабочего дня, рабочей недели, установленная законодательством, а также время, которое трудящийся находится на предприятии в связи с выполняемой им работой.

В зависимости от назначения рабочее время делится на время работы и время перерывов.

Под временем работы понимается часть рабочего дня, в течение которой производиться выполняемая работа.

Под временем перерывов понимается часть рабочего дня, в течение которой трудовой процесс не осуществляется по различным причинам.

Время работы в свою очередь подразделяется на два вида затрат: время выполнения производственного задания и затраты времени на выполнение не свойственных данному работнику операций, которые могут быть устранены.

Время выполнения производственного задания включает в себя подготовительно-заключительное, оперативное и время обслуживания рабочего места[1].

Подготовительно-заключительное время — это время, которое затрачивается на подготовку себя и своего рабочего места к выполнению производственного задания, а также на все действия по его завершению.

Оперативное время — это время, в течение которого рабочий выполняет задание (изменяет свойства предмета труда). Оно делится на основное (технологическое) и вспомогательное.

Основное, или технологическое, время — это время, затраченное непосредственно на изменение предмета труда.

В течение вспомогательного времени выполняются действия, необходимые для осуществления основной работы.

Затраты времени, связанные с уходом за рабочим местом и поддержанием оборудования, инструментов и приспособлений в рабочем состоянии в течение смены относят ко времени обслуживания рабочего места. В машинных и автоматизированных процессах оно включает в себя время технического и время организационного обслуживания рабочего места. К времени технического обслуживания рабочего места относится время на обслуживание рабочего места в связи с выполнением данной операции или конкретной работы (замена затупившегося инструмента и др.). К организационному обслуживанию относится уход за рабочим местом в течение смены, а также уборка рабочего места в конце смены[4].

В некоторых отраслях промышленности (угольной, металлургической, пищевой и др.) затраты времени на обслуживание рабочего места не выделяются, а относятся к подготовительно-заключительному времени.

Время перерывов делится на: перерыв на отдых и личные надобности, перерывы организационно-технического характера, перерывы из-за нарушения трудовой дисциплины.

Перерыв на отдых и личные надобности — это время, используемое рабочим для отдыха в целях предупреждения усталости, а также для личной гигиены.

Перерывы организационно-технического характера — это время, обусловленное технологией и организацией производства, а также нарушениями течения производственного процесса[2].

Перерывы, связанные с нарушением трудовой дисциплины — это опоздания, самовольные отлучки с рабочего места, преждевременный уход с работы, т.е. простои по вине рабочего.

Методы изучения затрат рабочего времени

Изучение затрат рабочего времени имеет большое значение, т.к. исходя из информации, получаемой в его результате решается большинство задач, связанных с организацией труда и его нормированием.

Исследования проводятся с целью определения структуры операций, затрат рабочего времени, рационализации приемов и методов труда, выявления причин невыполнения норм, нерациональных затрат и потерь рабочего времени, получения данных о факторах, влияющих на время выполнения элементов операций, разработки нормативных материалов, оценки качества норм и нормативов, а также для решения других задач.

Исследование трудового процесса предполагает анализ всех его характеристик, которые влияют на затраты труда и эффективность использования производственных ресурсов. Изучаются технологические параметры оборудования, его соответствие эргономическим требованиям, условия труда, применяемая технология, организация и обслуживание рабочего места, а также профессионально-квалификационные, психофизиологические, социальные характеристики работников и другие факторы. Методы получения и обработки информации выбираются исходя из целей исследования. Оптимальным является минимум суммарных затрат, связанных с получением необходимой информации и ее последующим использованием[3].

Наибольшее значение имеет решение двух задач, связанных с исследованием трудовых процессов. Первая связана с определением фактических затрат времени на выполнение элементов операций. Вторая — с установлением структуры затрат времени на протяжении рабочей смены или ее части.

Определение продолжительности элементов операции необходимо для разработки нормативов времени, выбора наиболее рациональных методов труда, анализа норм и нормативов. Структура затрат рабочего времени используется при разработке нормативов подготовительно-заключительного времени, времени обслуживания рабочего места, оценке эффективности использования рабочего времени, анализе существующей организации труда.

Методы исследования трудовых процессов могут классифицироваться по ряду признаков: цели исследования, количеству наблюдаемых объектов, способу проведения наблюдения, форме фиксации его данных и т.п.

Рабочее время изучается методом непосредственных замеров и методом моментных наблюдений.

Метод непосредственных замеров позволяет наиболее полно изучить процессы труда, получить достоверные данные об их продолжительности в абсолютном выражении, сведения о последовательности выполнения отдельных элементов работы, а также фактических затратах рабочего времени за весь период наблюдения[6].

Непосредственное измерение рабочего времени производится путем сплошных (непрерывных), выборочных и цикловых замеров.

Сплошные замеры имеют наибольшее распространение во всех типах производства, т.к. дают подробные сведения о фактических затратах рабочего времени, его потерях, их величине и причинах возникновения.

Для изучения отдельных элементов операции применяются выборочные замеры. В частности их используют для определения времени на вспомогательные действия и приемы в условиях многостаночной работы и др.

Разновидностью выборочных наблюдений являются цикловые замеры, которые используются для изучения и измерения действий небольшой продолжительности, когда время на выполнение действия нельзя определить непосредственно.

Однако главными недостатками метода непосредственных замеров являются большая длительность и трудоемкость проведения наблюдений и обработки полученных данных, а также то, что один наблюдатель может одновременно изучать затраты времени только небольшой группы рабочих.

Сущность метода моментных наблюдений состоит в регистрации и учете количества одноименных затрат в случайно выбранные моменты. Важными достоинствами данного метода являются простота проведения наблюдения, небольшая трудоемкость, получение требуемых сведений в короткие сроки. Один наблюдатель может изучить затраты времени большого числа рабочих. Моментные наблюдения могут проводить не только специальные наблюдатели, но и все инженерно-технические работники[6].

Недостатками метода моментных наблюдений является получение только средних величин затрат рабочего времени, неполных данных о причинах потерь рабочего времени, а также недостаточное раскрытие структуры затрат рабочего времени.

По причине того, что оба метода страдают субъективностью, перед исследователями стоит задача умело сочетать их для уменьшения трудоемкости и повышения достоверности изучения затрат рабочего времени.

В зависимости от назначения, цели проведения и содержания изучаемых затрат наблюдения подразделяются на: фотографию рабочего времени, хронометраж и фотохронометраж, сущность которых раскрывается в следующих главах.

По способу наблюдений и регистрации результатов различают визуальный, автоматический и дистанционный методы[3].

При визуальном методе наблюдатель вручную регистрирует результаты по показаниям приборов времени (часов, секундомеров и др.), а также счетчиков количества случаев затрат времени. Основными недостатками этого метода являются: субъективность регистрации отклонений в трудовом процессе и оценке темпа работы, ошибки при считывании показаний приборов времени, необходимость присутствия наблюдателя в непосредственной близости от объекта наблюдения, затруднительность в исследовании быстро протекающих процессов, большое напряжение внимания наблюдателя в связи с тем, что ему приходится одновременно следить за работающим, оценивать характер работы, определять моменты снятия показаний приборов и вести записи. Визуальные наблюдения значительно облегчаются, если используются приборы, полуавтоматически измеряющие продолжительность элементов процессов.

Особенность автоматического способа в том, что результаты наблюдений фиксируют без участия наблюдателя специальные приборы на кино-, фотопленку, видео и т.д., что позволяет фиксировать не только время, но и сами процессы. Это позволяет анализировать рациональность движений и действий, сравнивать выполнение одних и тех же приемов разными рабочими, создавать учебные материалы для подготовки других рабочих.

Однако присутствие наблюдателя непосредственно у рабочего места может оказать негативное психологическое воздействие на рабочего, в результате чего его повышенная нервозность может привести к искажению действительных показателей выработки[2].

Для того чтобы не отвлекать исполнителя от работы, существует дистанционное наблюдение, которое ведется с помощью скрытых камер. Наблюдение по монитору не отвлекает рабочего, а все неясности (причины отлучки, сбои в работе и др.) можно выяснить в конце смены у самого рабочего или у его окружающих.

В процессе развития нормирования труда сформировался ряд так называемых инженерных методов, которые позволяют решать важные и сложные задачи повседневной практики предприятий.

На практике применяются различные виды норм.

Норма времени — количество затрат рабочего времени на выполнение единицы работы (продукции) работником, или группой работников в заданных организационно-технических условиях.

Норма выработки — количество единиц работы (продукции), выполняемой в единицу времени работником, или группой работников в заданных организационно-технических условиях.

Норма численности — количество работников, выполняющих определенный объем работ за установленный период времени в заданных организационно-технических условиях.

Норма обслуживания — количество производственных объектов, которые работник, или группа работников обслуживают в заданных организационно-технических условиях.

Независимо от вида используемой нормы, на самом деле нормируются затраты рабочего времени на выполнение той или иной работы, а выбор вида используемой нормы — это вопрос удобства и простоты использования.

Например, нормы времени удобны, понятны, легки в применении, обычно достаточно точны, поэтому они завоевали популярность и широко применяются. Но при нормировании быстротекущих повторяющихся процессов использование норм времени может оказаться неудобным. В этом случае целесообразнее использовать нормы выработки. Допустим, что норма времени на деталь составляет 0,00040 чел.-ч/шт. Согласитесь, в этом случае куда понятнее и удобнее оперировать нормой выработки на ту же деталь в 2,5 тыс. шт./ч.

Норма обслуживания является аналогом нормы выработки, но применяется для нормирования работ по обслуживанию производства. Для таких работ может использоваться, и норма времени, часто называемая нормой времени обслуживания.

Также часто используются нормы управляемости, устанавливающие количество подчиненных, которыми может и должен управлять руководитель. Эти нормы можно выделять в отдельный вид, но в общем случае, норма управляемости — частный случай нормы обслуживания.

Нормы труда могут разрабатываться предприятиями и организациями для собственного использования (местные нормы) или — специализированными организациями (научно-исследовательские институты, станции по труду и т. п.) для использования в пределах отдельных отраслей (отраслевые нормы) или экономики страны в целом (межотраслевые нормы). Экономика труда: Учебник / Под ред. Ю.П.Кокина, П.Э.Шлендера. — 2-е изд. — М.: Магистр, 2008.С.49.

С одной стороны, межотраслевые и отраслевые нормы объединяют опыт многих предприятий, для их разработки зачастую применяются сложные и трудоемкие научные методы, да и сотрудники специализированных НИИ имеют больше опыта и знаний, чем специалисты по нормированию на обычном предприятии. С другой стороны, отраслевые или межотраслевые нормы могут не в полной мере соответствовать тем условиям, оборудованию и технологии работы, которые характерны для данного предприятия.

Задачи нормирования труда

Тема 10. Основы нормирования труда.

1. Задачи нормирования труда

2. Нормы труда, разрабатываемые на предприятии

3. Методы изучения затрат рабочего времени

4. Показатели уровня нормирования труда и пути его развития.

В современных условиях нормирование труда – это вид деятельности по управлению производством, цель которой состоит в установлении необходимых затрат рабочего времени на выполнение конкретного объема работ, а также необходимых соотношений между численностью работников различных групп и количеством единиц оборудования.

На основе нормативных затрат живого труда на предприятиях определяют:

— задания по использованию мощностей цехов и предприятия в целом;

— задания по объему производства для отдельных рабочих мест (индивидуальных и коллективных);

— устанавливают численность рабочей силы, ее профессионально-квалификационный состав;

— рассчитывают фонд оплаты труда, его структуру, зарплату каждого работника, поскольку вознаграждение работника за его труд строится с учетом количества и качества затраченного труда на единицу продукции.

Технически обоснованная норма затрат живого труда предусматривает рационально построенный технологический процесс:

— наиболее полное использование оборудования,

— правильную организацию труда, соответствующую особенностям конкретного производства;

— использование передового опыта в области нормирования труда (как отечественного так и зарубежного) при рыночных отношениях в экономике и при развитии рынка труда.

Норма труда— мера затрат труда, установленное задание по выполнению в определенных организационно-технических условиях отдельных работ, операций или функций одним рабочим или группой рабочих, имеющих соответствующую профессию, специальность и квалификацию. Нормами труда являются: нормы времени, нормы выработки, нормы обслуживания, нормативы численности и т. д.

Основными нормами являются:

-нормы времени обслуживания;

Норма времени — время, отведенное на производство единицы продукции или выполнение определенной работы (в часах, минутах, секундах). В целях унификации методов нормирования труда принята единая классификация затрат времени. Она позволяет анализировать трудовой процесс, рассчитывать необходимые и излишние затраты времени на выполнение конкретной работы, определять эффективность использования фондов времени работников и оборудования.

В трудовом кодексе РФ дается следующее определение рабочего времени:

«Рабочее время –время в течение которого работник в соответствии с правилами внутреннего трудового распорядка организации и условиями трудового договора должен исполнять трудовые обязанности, а также иные периоды времени, которые в соответствии с законами и иными нормативными правовыми актами относятся к рабочему времени».

Классификация затрат рабочего времени

1) Подготовительно-заключительное время t п.з. — время, затрачиваемое рабочим на выполнение следующих работ:

· получение технической документации и ознакомление (чертежи, ТУ, описание технологического процесса;

· подготовка оборудования, (наладка, переналадка), инструмента, приспособлений, измерителей (подбор и получение);

· действия, связанные с окончанием обработки.

Подготовительно-заключительное время затрачивается на всю партию деталей (изделий) и не зависит от ее величины. В массовом производстве это время не учитывается, так как на каждом рабочем месте постоянно, без переналадок выполняется одна и та же операция.

В серийном— чем больше партия деталей, тем меньше подготов.заключит. времени приходится на 1 деталь. Таким образом, наибольший удельный вес оно имеет в единичном и мелкосерийном производстве и практически отсутствует в массовом.

Оперативным временем (ОП) называется время, затрачиваемое на выполнение технологической операции, подразделяется на основное и вспомогательное.

2) Основное (технологическое) время t ос. — время, в течение которого непосредственно производится технологический процесс (изменяется форма, размеры, физико-химические свойства детали или изделия).

Время t ос. может быть:

3)Вспомогательное время t вс. затрачивается на выполнение отдельных элементов работы:

· установка и съем детали (изделия);

· закрепление и открепление детали (изделия);

· подвод и отвод инструментов;

· включение и выключение оборудования.

Как и основное оно может быть ручным, машинно-ручным, машинно-автоматическим. Чем более совершенно технологическое оборудование, тем меньше вспомогательное время в связи с сокращением номенклатуры выполняемых рабочим действий.

В условиях массового и серийного производства, когда применяются групповые методы обработки или когда происходят аппаратурные технологические процессы (термические, гальванические и т.п.), основное и вспомогательное время устанавливается на партию, зависящую от пропускной способности оборудования. Время на одну деталь при этом можно определить по формулам

где tос.пар., tв.пар. — соответственно основное и вспомогательное время на партию деталей (изделий); n — число деталей (изделий) в партии (в кассете, поддоне и т.п.).

Время обслуживания рабочего места (tото)-затрачивается на уход за рабочим местом как на протяжении данной работы, так и всей смены. Оно включает:

4)Время организационного обслуживания рабочего места tо.о. — время на уборку отходов и рабочего места, получение и сдачу инструментов, измерителей. приборов. приемку рабочего места от сменщика и т.п., затрачиваемое на протяжении смены.

5)Время технического обслуживания рабочего места t т.о. — время смазки, подналадки, смены затупившегося инструмента и т.п. в течение смены и др действия, связанные с уходом за рабочим местом.

В регламентированные перерывы включаются организационно-теънологические перерывы, вызываемые, например, несинхронностью процессов производства, а также время на отдых и личные надобности.

6)Время на отдых и естественные (личные) надобности t е.н. устанавливается для поддержания работоспособности рабочего в течение смены.

Все остальные перерывы относятся к его потерям по организационно-техническим причинам (перебои в снабжении рабочих мест заготовками, материалами, инструментом, сбоем в клендарном планировании и пр.) и потерям из-за нарушений технологической и трудорвой дисциплины (применение неподходящей оснастки, опоздание или преждевременный уход с рабочего места и пр.)

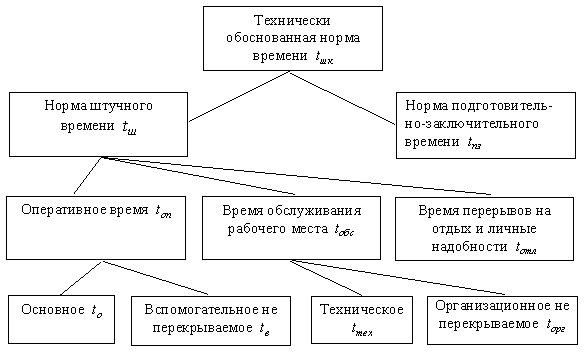

В соответствии с приведенной классификацией затрат рабочего времени устанавливается его структура и производится расчет технически обоснованной нормы времени.

Все рабочее время делится на;

— нормируемое время; или время необходимое для выполнения операции, работы.

— ненормируемое время; или время незапланированных перерывов

Ненормируемое время возникает при различных технических и организационных неполадках (в норму времени не входит).

Нормируемое время включает:

1) подготовительно-заключительное t п.з.

2) основное t ос.

3) вспомогательное t вс.

4) организационного обслуживания рабочего места t о.о.

5) технического обслуживания рабочего места t т.о.

6) предназначенное для отдыха и естественных надобностей t е.н.

Все остальные перерывы в рабочем месте не нормируются

Классификация затрат рабочего времени позволяет установить состав нормы времени:

Норма штучного времени tшт. — применяется в условиях массового производства:

Время tо.т.о. и t е.н. обычно выражается в процентах к оперативному времени t оп.

Тогда: t ш.к.= tоп.(1 + Ко.т.о. + Ке.н.)

где Ко.т.о и Ке.н. — доли времени (от tоп.) соответственно на организационно-техническое обслуживание, а также и отдых и естественные надобности.

Норма штучно-калькуляционного времени t шк. применяется в условиях единичного и мелкосерийного производства, где велик удельный вес подготовительно-заключительного времени:

или для партии деталей (изделий)

или для партии деталей (изделий)

где n — количество деталей (изделий) в партии.

Основными единицами учета рабочего времени являются человеко-день и человеко-час.

Человеко-день — это один день пребывания работника в составе персонала фирмы. В человеко-днях учитываются явки и неявки на работу. Результаты отражаются в табеле учета рабочего времени.

Явка состоит из фактически отработанных дней и целодневных простоев. Человеко-день считается отработанным, если работник явился на работу и фактически приступил к ней. Если явился, но не приступил к ней по независящим от него причинам, то такой день называется днем целодневного простоя. Причинами целодневного простоя могут быть отключение электроэнергии и т.п. Неявки учитываются по причинам (праздничные и выходняе дни, отпуска, болезни, другие, разрешенные законом).

По данным учета определяют календарный фонд рабочего времени в человекоднях (сумма всех явок и неявок). Его структура на рисунке.

Табельный фонд рабочего времени –это календарный фонд за вычетом праздничных и выходных дней.

Максимально возможный фонд рабочего времени –это табельный минус очередные отпуска.

В человеко-часах учитывается время внутри рабочего дня. Отработанный человекочас –время фактической работы работника в течение рабочего дня. По данным учета рабочего времени в человекоднях и человекочасах определяются показатели использования рабочего времени.

Норма выработки — количество продукции, которое должно быть произведено рабочим в единицу времени.

Норма обслуживания — это количество единиц оборудования, производственных площадей и т.п.. установленное для обслуживания одним или группой рабочих.

Норма времени обслуживания — это необходимое и достаточное время на обслуживание единицы оборудования в течение определенного календарного периода (одной смены, месяца).

Норма времени обслуживания tн.о.:

где t н. — норма времени на единицу объема работы, мин;

Q — количество единиц объема работы, выполняемых в течение заданного календарного периода (условные единицы оборудования);

k д. — коэффициент дополнительных функций данной категории рабочих, не учтенных нормой (например, функции учета, инструктажа и т.д.).

Норма численности — это количество работников, установленное для обслуживания объекта или выполнения определенного объема работ.

Методы изучения затрат рабочего времени— это способы получения информации об использовании фонда рабочего времени.

В практике нормирования труда используются

С помощью аналитического методы устанавливаются научно-обоснованные и оптимальные нормы труда, которые, как правило, являются прогрессивными. На основе опытно-статистического (суммарного) метода устанавливаются опытно-статистические нормы, не являющиеся прогрессивными, но из-за простоты расчета имеющие в практике широкое применение.

Аналитически-исследовательский метод нормирования труда применяется в массовом и крупносерийным производстве. Основные этапы установления норм этим методом:

— расчленение производственного процесса на операции;

— изучение и анализ операций по составляющим элементам;

— установление наиболее рационального порядка выполнения операций;

— расчет норм на операцию на основе хронометражных наблюдений и фотографий рабочего дня;

— внедрение технически обоснованных норм времени, норм выработки, норм обслуживания и др.

Аналитически-расчетный метод применяется в основном в единичном и мелкосерийном производстве. Расчет норм времени, норм выработки, норм обслуживания и другие расчеты производятся при помощи аналитических формул или заранее разработанных на данном предприятии нормативов.

Статистическим методом нормы труда рассчитываются (устанавливаются) на основе анализа статистических данных о нормах труда и их выполнении за предыдущие периоды работы или у других работников. При использовании опытного метода для расчета норм труда определяющим является собственный опыт нормировщика.

Метод аналогий предполагает при расчете норм рабочего времени учитывать затраты времени по аналогичным операциям или работам.

Хронометраж– изучение операции путем наблюдения и измерения затрат рабочего времени на выполнение отдельных ее элементов, которые повторяются при изготовлении каждой единицы продукции. Х.проводится с целью изучения операций, относящихся к оперативному и подготовительно-заключительному времени, в три этапа:

1)Подготовка к наблюдению,

3)обработка и анализ полученных данных.

Хронометраж бывает сплошным и выборочным. При сплошном хронометраже его объектом являются все элементы оперативного времени, а при выборочном — измеряются отдельные элементы оперативного времени или технологической операции.

При подготовке к наблюдению в процессе ознакомления с рабочим местом и операцией на лицевой стороне наблюдательного листа записываются данные об операторе, объекте труда, оборудовании, оснастке, операции и рабочем месте (эскиз планировки).

При подготовке к наблюдению определяются также нормативные значения коэффициентов устойчивости хронометражного ряда и число наблюдений. Нормативные коэффициенты устойчивости характеризующие допустимую степень варьирования времени выполнения элемента операции, зависят от типа производства, длительности элемента операции, чем короче -тем больше коэффициент) и характера элемента (ручной, машинно-ручной, и т.п.)

Число наблюдений определяется исходя из нормативной величины коэффициента устойчивости хронометражного ряда и требуемой точности установления нормы. Хронометражные наблюдения проводятся, как правило, когда обеспечивается устойчивый ритм работы. Для регистрации времени чаще всего используются двухстрелочные секундомеры, дающие возможность регистрации текущего времени (строка Т в таблице) и облегчающие расчеты продолжительности каждого элемента (строка П) в процессе обработки полученных данных. Используется (в основном) в серийном и массовом производствах для установления действующих норм и проверки норм, установленных расчетным путем. Дает возможность определять элементы трудового процесса с помощью секундомера с точностью до 0,5-0,6 секунды. В массовом производстве иногда используется киносъемка, дающая точность до 0,03-0,06 сек.

Фотография рабочего дня — это наблюдение, проводимое для изучения всех затрат рабочего времени в течение смены или ее части. Фотография раб.дня может выполняться самим рабочим (самофотографирование) или кем-либо из руководителей или представителей ОТЗ. Цель фотографии:

· выявление потерь рабочего времени;

· установление причин потерь;

· разработка мероприятий по устранению потерь;

· получение данных о необходимости численности работников, а также для создания нормативов времени.

Среди разновидностей ФРД наибольшее распространение получили индивидуальная и групповая ФРД, метод моментных наблюдений и самофотография рабочего дня.

Индивидуальная ФРД проводится в 3 этапа, подготовка к наблюдению, наблюдение, обработка и анализ результатов.

Наблюдения проводятся в течение установленного времени (смены), используя для замеров обычные часы. В наблюдательный лист записываются в соответствии с принятой классификацией элементы затрат времени и соответствующее текущее время окончания элемента.

Обработка полученных результатов начинается с вычисления в наблюд.листе продолжительности каждого элемента затрат раб. времени и его индексации в соответствии с принятой системой. После этого в форме ФРВ заполняется сводка затрат времени (выборочный бланк), в которую переносятся из наблюдательного листа сгруппированные по категории затраты времени. (слайд)

Количество наблюдений по категориям затрат времени, необходимое для установления обоснованных нормативов времени, рассчитывается статистическими методами с учетом допустимой погрешности. На практике проводят минимум 3 ФРД для разработки нормативов времени по средним значениям.

При проведении групповой ФРВ используется иная форма документации, что связано с необходимостью наблюдения одним нормировщиков группы рабочих.

Метод моментных наблюдений позволяет определять величину затрат рабочего времени, не прибегая к их непосредственному измерению. Он применяется при наблюдении за большим количеством объектов и осуществляется путем обхода рабочих мест. Наблюдатель, следуя по определенному или случайному маршруту, фиксирует в наблюдательном листе в виде знака то, что происходит на рабочем месте в момент его посещения.

Для выявления потерь рабочего времени не зависящих от работника, успешно используется самофотографиярабочего дня, позволяющая одновременно охватить трудовой коллектив всего предприятия. Самофотографи выявляет потери времени по организационно-техническим причинам, которые имеют наибольший удельный вес в структуре потерь времени.

Не нашли то, что искали? Воспользуйтесь поиском:

Лучшие изречения: При сдаче лабораторной работы, студент делает вид, что все знает; преподаватель делает вид, что верит ему. 9275 —  | 7277 —

| 7277 —  или читать все.

или читать все.

91.146.8.87 © studopedia.ru Не является автором материалов, которые размещены. Но предоставляет возможность бесплатного использования. Есть нарушение авторского права? Напишите нам | Обратная связь.

Отключите adBlock!

и обновите страницу (F5)

очень нужно

Нормы труда. Классификация затрат рабочего времени

Важным элементом в системе стимулирования является нормирование. С его помощью устанавливаются нормы необходимых затрат труда на каждом рабочем месте, учитываются фактические трудовые затраты, в соответствии с которыми производится начисление заработной платы.

Техническое нормирование — это метод установления норм затрат труда на основе дифференцированного изучения и анализа производственного процесса по его составным частям — операциям и создания наиболее рационального состава работ в соответствии с достигнутым уровнем развития техники и организации производства.

В техническом нормировании используются следующие нормы труда:

- норма времени — регламентированная величина затрат рабочего времени, установленная на выполнение единицы работы одному или группе рабочих соответствующей квалификаций при определённых организационно-технических условиях;

- норма выработки — это объем работы (количество единиц продукции), который рабочий или группа рабочих соответствующей квалификации должны выполнить (изготовить, перевезти и т.д.) за единицу рабочего времени в определённых организационно-технических условиях;

- норма обслуживания — зона работы или количество единиц оборудования, производственных площадей и др. единиц (число рабочих мест, рабочих), которые должны обслуживаться одним или группой рабочих соответствующей квалификации при определённых организационно-технических условиях;

- норматив численности — это численность работников нужного профессионально-квалификационного состава, необходимая для выполнения заданного объёма работ в тех или иных организационно-технических условиях;

- норма управляемости показывает, каким количеством людей или производственных подразделений и служб предприятия может управлять один руководящий работник.

Попробуй обратиться за помощью к преподавателям

В целях достижения единства методов нормирования труда создана единая классификация затрат рабочего времени. Её основными классификационными признаками являются:

- время работы и время перерывов, определяемые отношением затрат времени к действию наблюдаемого объекта;

- производственное назначение затрат времени (подготовительно-заключительное, основное и вспомогательное время и др.);

- эффективность затрат времени (необходимое и лишнее время).

Состав рабочего времени можно представить следующей формулой, где затраты времени выражаются в чел.-минутах, чел.-часах и т.д.:

Нвр = Тпз + То + Твс + Тобсл + Тотл,

где Нвр — норма времени; Тпз — время на подготовительно-заключительную работу; То — время основной работы; Твс — время вспомогательной работы; Тобсл — время обслуживания рабочего места; Тотл — время на отдых и личные надобности.

Методы технического нормирования

Нормы затрат труда могут быть установлены двумя методами:

- на основе детального анализа, осуществляемого на предприятии и проектирования оптимального трудового процесса — аналитический метод;

- суммарно без детального анализа и проектирования оптимального трудового процесса, исходя из статистических данных о выработке, затратах времени на выполнение работы за предшествующий период или экспертных оценок — суммарный метод (опытно-статистический).

Задай вопрос специалистам и получи

ответ уже через 15 минут!

Суммарный метод только фиксирует фактические затраты труда и не способствует решению задачи повышения эффективности производства. Поэтому его применение допустимо лишь в исключительных случаях (например, при нормировании аварийных и опытных работ).

При использовании аналитического метода вводятся обоснованные нормы, внедрение которых способствует повышению производительности труда и в целом эффективности производства.

Существует две разновидности аналитического метода нормирования:

- аналитически-исследовательский, при котором норму труда устанавливают на основе изучения затрат рабочего времени при помощи фотохронометражных наблюдений непосредственно на рабочих местах. Он предполагает детальное изучение производственного процесса и затрат труда по составным элементам. На основе этих данных проектируют наиболее рациональные технологические режимы работы оборудования и организацию рабочего места и труда;

- аналитически-расчётный метод предусматривает расчёт затрат времени по заранее установленным нормативам времени, режимам работы оборудования, а также формулам зависимости времени от факторов, влияющих на продолжительность выполнения операции. Этим методом устанавливают нормированную численность вспомогательных рабочих, руководителей, специалистов и технических исполнителей.

Хронометраж, методика проведения, обработка и анализ данных

Хронометраж — метод изучения затрат рабочего времени путём измерения повторяющихся элементов операции.

Основной его целью являются выявление наиболее оптимальных методов работы и определение соответствующих им норм времени. Хронометраж позволяет оценить организацию рабочего места, дифференцированно изучить структуру отдельной операции и условия её выполнения.

Процесс проведения хронометража включает три этапа. На первом (подготовительном) этапе производится расчленение операции на отдельные элементы с помощью фиксажных точек.

Фиксажная точка — это отчётливый внешний признак, воспринимаемый глазом или на слух, сигнализирующий о начале и конце того или иного элемента операции.

На этом же этапе проводятся инструктаж рабочего и изучение рабочего места. Документально это оформляется в лицевой стороне хронометражно-наблюдательной карты, куда заносятся данные об операции, указывается количество продукции, вырабатываемой в определённое время, виды и состояние средств труда, характер процесса, квалификация и стаж работы исполнителя, применяемая система заработной платы.

На втором этапе осуществляется наблюдение и фиксация времени. Замеры времени производятся собирательным и накопительным способами с помощью двух стрелочного секундомера. Наблюдатель должен по фиксажным точкам засекать время и заносить показания секундомера в наблюдательный лист хронометражной карты, следить за порядком выполнения операции.

На третьем этапе производится обработка данных и определение продолжительности элемента операции. Полученные значения продолжительности элемента операции записываются в хронометражный вариационный ряд, где верхняя строка вариант — это замеры в порядке возрастания (убывания) длительности замеров $(t)$, а нижняя строка частот $(p)$ — показывает, как часто данный вариант встречается в хронометражном ряду.

Общая сумма частот должна быть равна количеству замеров. Предварительно исключаются неточные (дефектные) замеры и затем оценивается качество хронометражного ряда с помощью следующих показателей:

- коэффициента устойчивости: $K_<уст>=frac

> >$ Если коэффициент устойчивости фактический меньше коэффициента устойчивости нормативного, то ряд устойчивый (не разбросанный), в обратном случае наблюдение следует повторить; - коэффициента модальности: $K_<мо>=frac<мо>><Sigma P>$ где $P_<мо>$ — частота моды (наиболее встречаемой варианты); $Sigma p$ — сумма всех частот хронометражного ряда.

Если $K_ <мо>> frac<1><3>$, то ряд модальный и качественный и, следовательно, можно исчислять среднюю продолжительность выполнения каждого элемента операции (которая будет принята за норму) по формуле средней арифметической взвешенной:

Так и не нашли ответ

на свой вопрос?

Просто напиши с чем тебе

нужна помощь